生命權應遠比工作權來的重要,而勞工安全更是本集團與員工必須共同全力去維護的最重要勞動條件。本公司身為雇主,開曼豐祥人員皆為與客戶協調之公司代表,故暫不揭露職安衛管理。台灣豐祥新莊廠區規模未達職業安全衛生法所規定,第一類事業勞工人數200人以上者須推動建置職業安全衛生管理系統,未設置安全衛生委員會。內部仍有制訂「危害鑑別、風險評估及決定控制措施程序書、危害通識計畫辦法、作業環境測定及採樣策略規劃辦法、自動檢查管理辦法、員工健康管理辦法、承攬商安全衛生作業規定、變更管理作業規定、個人安全防護器具管理辦法」,但未執行內部稽核及外部稽核。越南VPIC1設有安全室實施職業安全衛生管理系統,我們遵循勞工法令規定,善盡企業責任,做好員工的照顧與保護工作,並且訂定安全衛生/安環政策、勞工安全衛生守則,每季召開勞工安全衛生會議。員工本身也應對於與自己切身有關的職業安全衛生法規有所認識,並有義務遵守,才能於工作時,保障自身的安全。 越南VPIC1目前取得ISO 14001:2015環境管理系統及ISO 45001:2018職業安全衛生管理系統驗證,2024年度新增、修訂安全與環境相關程序共3份程序書,2024年7月6日召開管理審查會議,2024年7月26日順利通過外部稽核。該系統覆蓋越南VPIC1 4,477位員工(占比100%)及162位非僱員工(占比100%),採購、開發、施工、生產、維護與承攬100%遵守ISO 14001:2015及ISO 45001:2018之規定。

安全衛生政策

- 關注全球安全衛生議題,評估風險,建構安全工作環境。

- 積極與客戶、供應商交流合作,共同提升供應鏈安全衛生績效。

- 遵循並符合消防、環保、安全衛生法令等國內外相關法令。

- 持續推動環境安全及衛生改善,創造安全健康職場。

- 經由持續性的稽核活動及安環衛管理審查,發現管理盲點,持續改善,以提昇作業安全及環境品質。

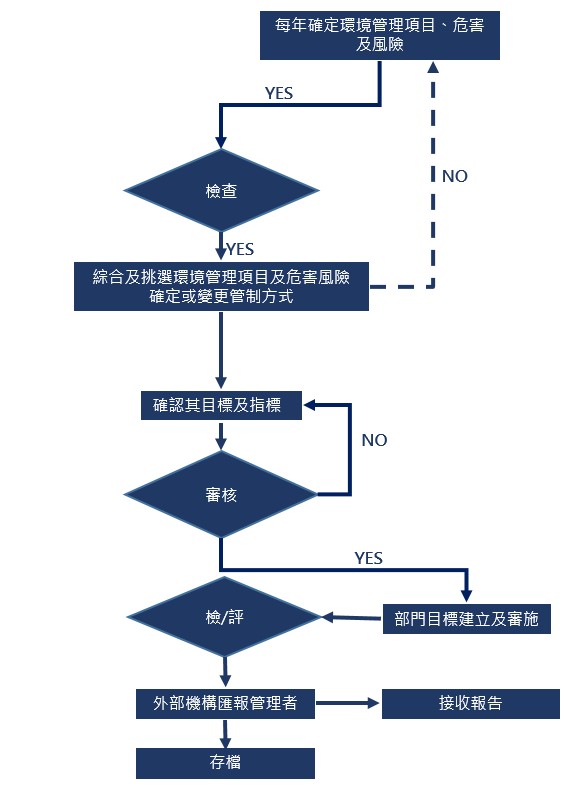

危害風險評估

災害在一般人的直覺認知為不預期、非計劃下所發生或遭遇的災難,事實上安全管理的災害理念,是自起因經由時間序列迄災害所生現象或結果的過程。由於廠房設備眾多,人機互動頻繁,如何落實自主安全檢查防止機具故障與人為疏失,一直是工作安全上的重要課題。2024年台灣豐祥鑑別1項高度風險項目(堆高機夾傷),5項為中高度風險項目,2項為中度風險項目,針對1項高度風險定期進行堆高機人員複訓。越南VPIC1依據「危害及風險評估程序」定期鑑別職業危害辨識與風險評估,針對各項作業活動、產品及服務過程所潛在之安全衛生危害因素持續和主動積極的方式執行危害鑑別及風險評估,2024年鑑別15項高度風險項目(升降梯/起重機電纜或鏈條斷裂、碰撞、制動鉤到電纜/鏈條、夾傷、感電、模具/彈簧/零件飛濺等),62項為中度風險項目,17項為低度風險項目,從中評估出安全衛生風險與機會,追求安全零災害。藉由持續性的鑑別危害及評估風險,並決定消除或降低安全衛生風險之機會,以實現安全衛生政策,達到持續改進的要求。作業環境測定是為了讓掌握員工作環境的實態,以及評估勞工暴露狀況所實施的規劃、採樣、分析或儀器測量,因此必須要擬訂適當的策略,才能達到這樣的目的。作業環境測定是為了讓掌握員工作環境的實態,以及評估勞工暴露狀況所實施的規劃、採樣、分析或儀器測量,因此必須要擬訂適當的策略,才能達到這樣的目的。2024年度越南VPIC1針對噪音、呼吸粉塵、一氧化碳、二氧化碳、二甲苯、甲苯、照度、濕度、溫度等進行環境監控,執行767個量測樣本;其中,噪音、呼吸粉塵、氧氣、二氧化碳、二甲苯、甲苯、亮度、濕度、溫度等618個量測樣本皆合格,其餘47個噪音、13個亮度、89個溫度量測樣本不合格。馬上進行改善照明和通風,同時嚴格要求員工要依規定使用耳塞來降低噪音的影響。越南VPIC1皆會提供員工耳塞、耳罩,並定期針對同仁進行特殊體檢,確保員工有獲得良好的照護。

風險評估流程

| 活動/設備 | 高度風險項目 | 控制措施 |

|---|---|---|

| 貨梯 | 貨梯墜落,壓到員工 | ● 依貨梯檢查圖檢查。 ● 系統設有安全門,若門未關閉,貨梯無法使用運作中,貨梯未到達一樓時無法開門,確保安全。 ● 電梯下降駕駛室增加鎖定機制。 ● 內門導引門板。 ● 安裝載重限制器。 ● 改良控制箱:只有自動操作和緊急停止按鈕(手動控制按鈕被鎖定,僅在維修時使用)。 |

| 起重機 | 電纜、鏈條斷裂 | ● 員工須經過培訓,持有專業證照。 ● 根據起重機檢查表進行檢查。 ● 遵守纜線/鏈條負載規定。 ● 另製作C型吊鉤,負載能力為5-7噸。 ● 制訂吊鉤使用說明。 ● 定期檢查維護/安全檢查。 |

| 起重機 | 搬運貨物/材料發生碰撞 | ● 員工須經過培訓,持有專業證照。 ● 使用防護具(安全帽) ● 移動起重機時配備警示燈。 |

| 起重機 | 起重機電纜/鏈條從鎖鉤滑脫 | ● 員工須經過培訓,持有專業證照。 ● 根據每日起重機和電纜檢查表進行檢查。 ● 定期檢查、維護、更換損壞的設備,確保安全。 |

| 堆高機 | 與人發生碰撞 | ● 員工經過培訓,持有職業資格證書。 ● 安裝閃光燈、喇叭、警示器。 ● 堆高機移動時,須與輔助員保持安全距離60公分以上,同時定期檢查、維護、更換損壞設備,並每年參加堆高機安全駕駛技能考試。 ● 速度控制5km/h(壓鑄產線內)。 |

| 剪板機 | 夾/卡板 | ● 使用防護具。 ● 經過訓練的員工增強安全卡。 ● 遵守公司板材切割機規定。 ● 根據每日設備檢查表進行檢查。 ● 製作放置原料滾輪工作台,並在自動機後放置浪紋鐵皮支撐架。 ● 浪紋鐵皮切割機周圍製作圍欄、隔板。 ● 圍欄上增加4個停止位置。 |

| 燙金機 | 夾/卡板 | ● 安裝電眼釣魚器。 ● 安裝雙手壓按鈕。 ● 安裝STOP按鈕。 ● 安裝1個壓力機台/1個操作器的按鈕。 ● 眼科檢查表、全身健康檢查。 |

| 燙金機 | 模具、彈簧和零件彈出 | ● 使用防護具:護目鏡、口罩。 ● 模具防護罩 ● 機器手臂、機器正反面防護罩 ● 詳細模具拆裝說明。 |

| 鋸床 | 觸電(因漏電或漏電) | ● 每天檢查設備。 |

| 成型機 | 夾/卡板 | ●安裝門、安全繼電器。 ●安全鎖、急停按鈕。 |

| 去毛邊機 | 夾/卡板 | ●安裝繼電器和安全電眼。 ●安裝圍欄。 ●連鎖裝置。 ●安裝照明燈。 ●根據每日檢查表進行檢查。 ●更換模具時的支柱。 |

| 模具 | 模具破損飛濺 | ●員工充分配戴防護具(護目鏡)。 |

| 自備沖壓機 | 夾/卡板 | ●安全範圍內將人與機器活動區域分開。 |

| 貨車 | 與人或車輛發生碰撞 | ●遵守交通安全法規。 ●定期檢查、維護、更換損壞設備。 ●安裝行車記錄器。 |

預防職業安全衝擊

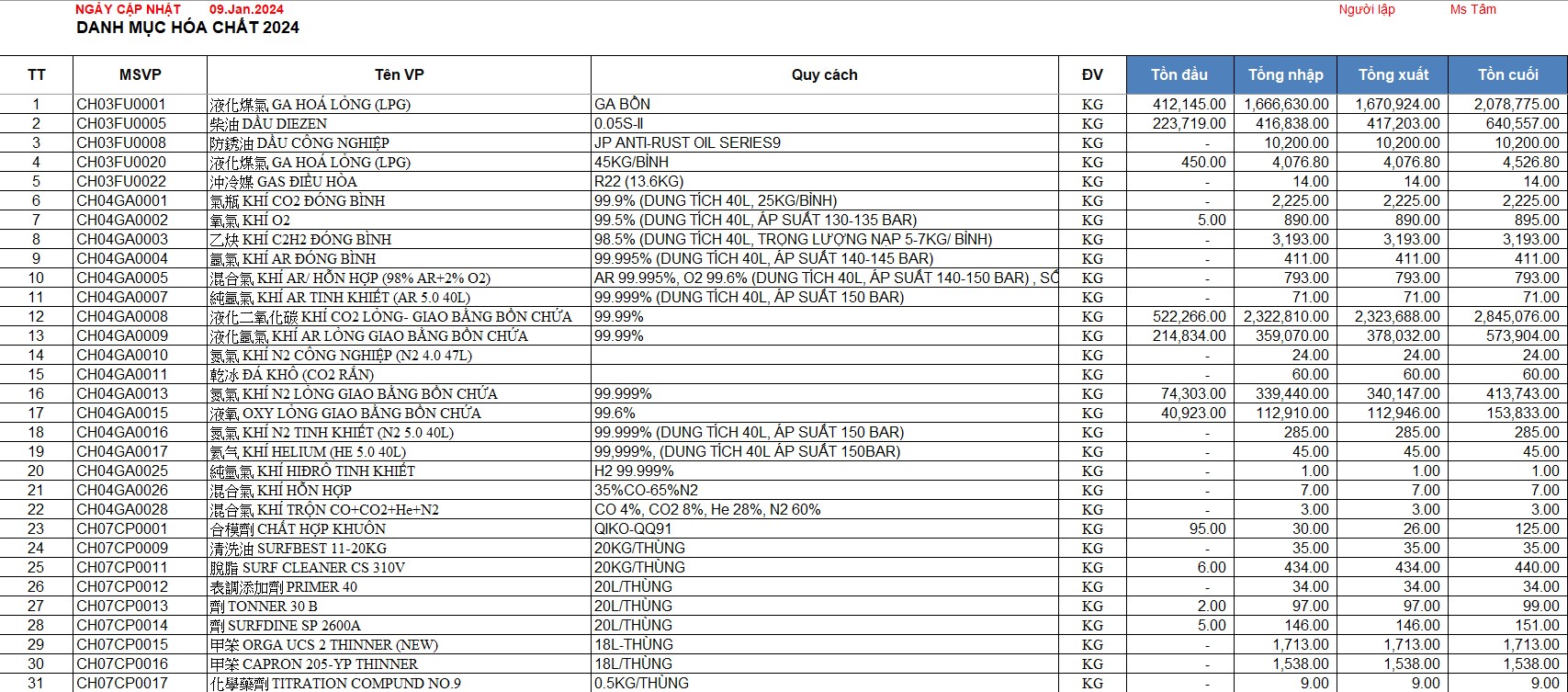

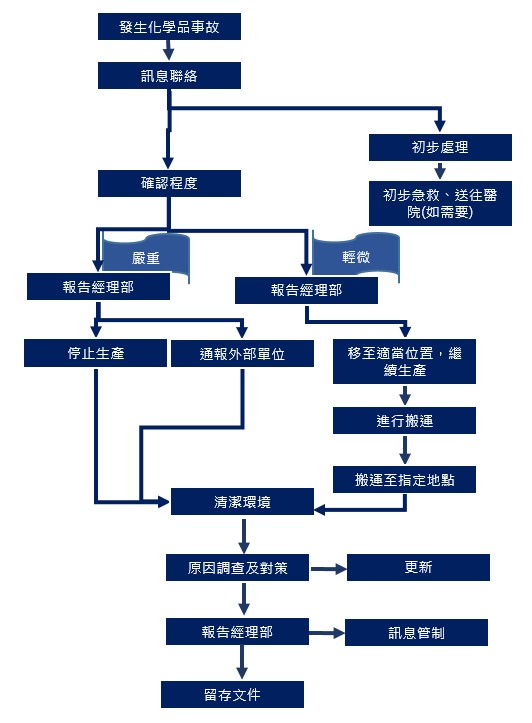

本集團視承攬商為重要的工作夥伴,為確保承攬商人員的工作安全,各生產據點除依據當地職業安全衛生法與相關法令規定實施,審查承攬商施工計畫並規定供應商或客戶進入廠內需依規定配戴安全防護具,並推動各項管理機制以強化承攬商施工安全,如遵守承攬商管制表要求(包含設備操作訓練紀錄/專業執照)、施工過程定期及不定期抽查確認施工安全。建立承攬廠商資格審查制度,以承攬商服務項目進行分類建立廠商名冊資格,此制度將有助於採購單位對於承攬商來源的先期掌握,同時提升承攬作業施工品質與工安水準等實務需求。越南VPIC1每班配有一位安全員,負責依表檢查設備安全和消防安全。安全室每周會去巡廠一次,記錄缺失報告給現場改善,改善後回傳。經理部每周巡查一個廠區,記錄缺失報告給現場改善,改善後回傳。台灣豐祥2024年自動檢查列管機械,總計共46台,均依職業安全衛生管理辦法第四章實施自動檢查,並定期檢查確保設備能安全操作。操作危險性設備之操作人員皆有定期接受外部安全衛生教育訓練。2024年針對台灣豐祥員工進行勞工安全教育訓練,總時數106小時,上課內容包括一般勞安主管、堆高機、固定天車、危害風險分析管理等,共計24人次參與,較2023年教育訓練時數成長少26%;2024年針對越南VPIC1員工進行勞工安全教育訓練,上課內容包括一般勞安主管、堆高車、固定天車、危害風風分析管理等,總時數11,978小時,共計5,064人次參與,較2023年教育訓練時數增加31%。依據國際法規、客戶要求以及環保趨勢,針對所使用之236項化學品進行造冊列管。

安全道場

越南VPIC1於百善廠區設有安全道場,「道場」源於日本對培訓場所的稱呼,「安全道場」成為員工學習諸多重要安全課程的絕佳場所。「道場」開展的培訓主要涉及安全、品質和環境保護等方面。安全道場教育是一種體驗式安全教育方法,通過類比物體打擊、模擬沖壓到手指、模擬壓到安全鞋等情景,讓員工在觀看、參與、體驗的過程中有效地把「聽、看、做」思維與行動結合在一起,使其對安全事故的危險性和引發的後果產生更深入的瞭解,從感性上觸動對安全重要性的認識。

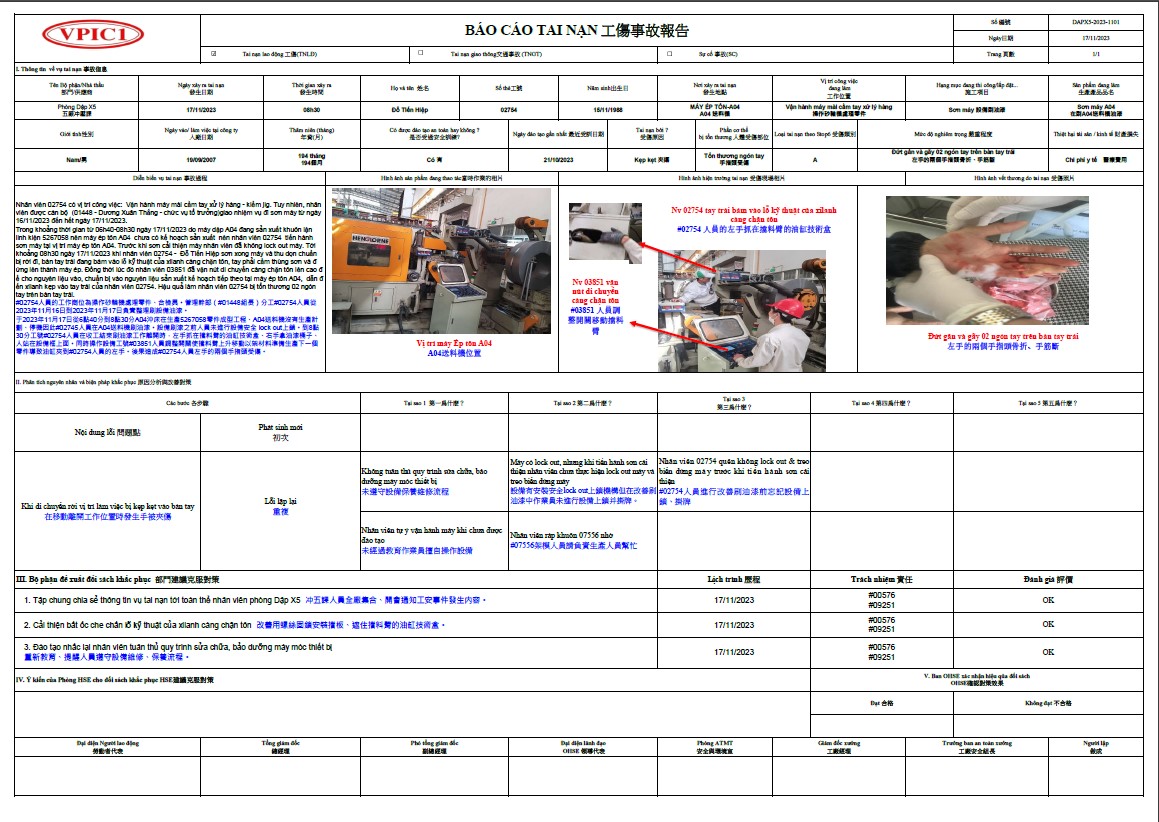

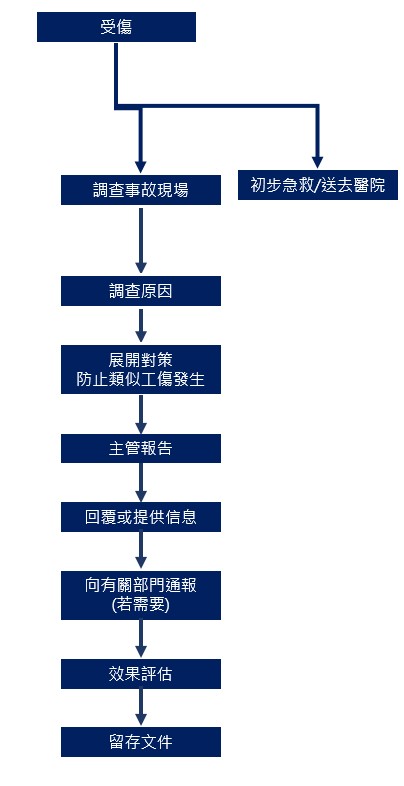

事故通報調查機制

台灣豐祥與越南VPIC1依當地法規法的相關規定,督導職業災害調查處理,辦理職業災害統計,以即時掌握員工的職業災害狀況。當發生職業災害事故時,管理部、勞安單位也會立即啟動事故調查,進行事故調查分析、處理及研擬改善措施,定期宣導相關安全衛生事項,以防止類似情形再發生,2024年度越南VPIC1共發生6件職業災害事故,主要是夾傷事件居多,除了制訂相關作業規範、加強宣導外,也對潛在危險的機設做必要個遮擋,皆積極妥善處理員工意外所造成之傷害,並竭盡所能協助員工回到工作職場。

工傷事故調查流程

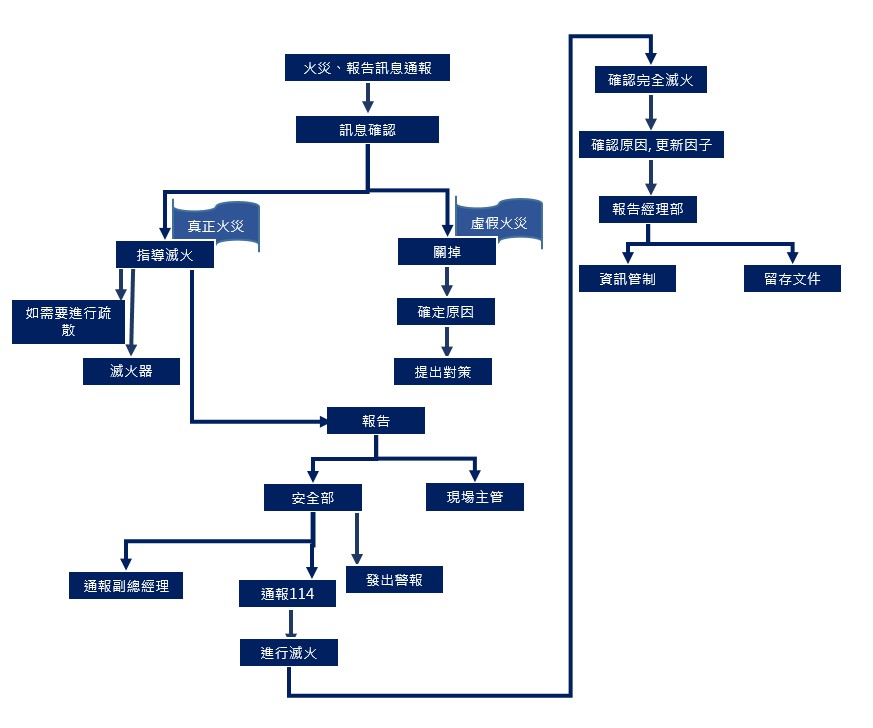

火災事故調查流程

化學品洩漏事故調查流程

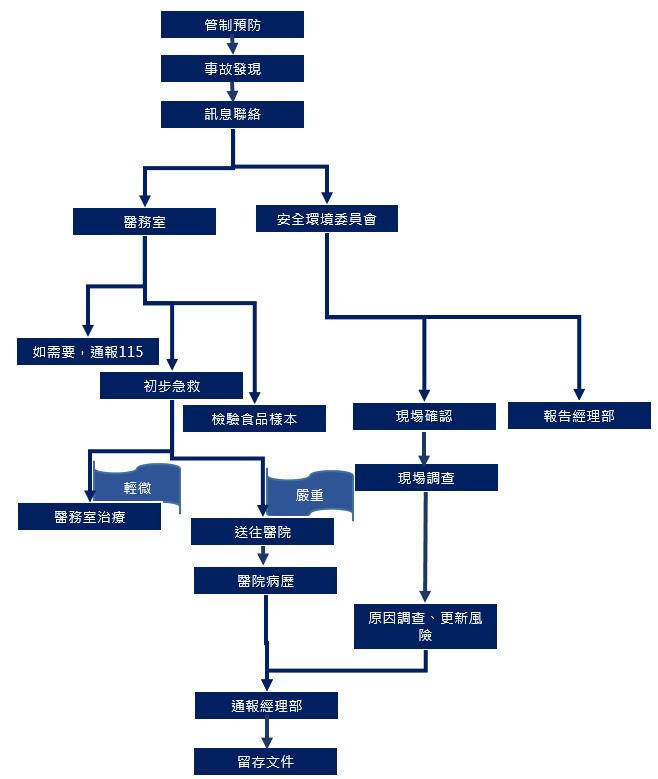

食物中毒事故調查流程

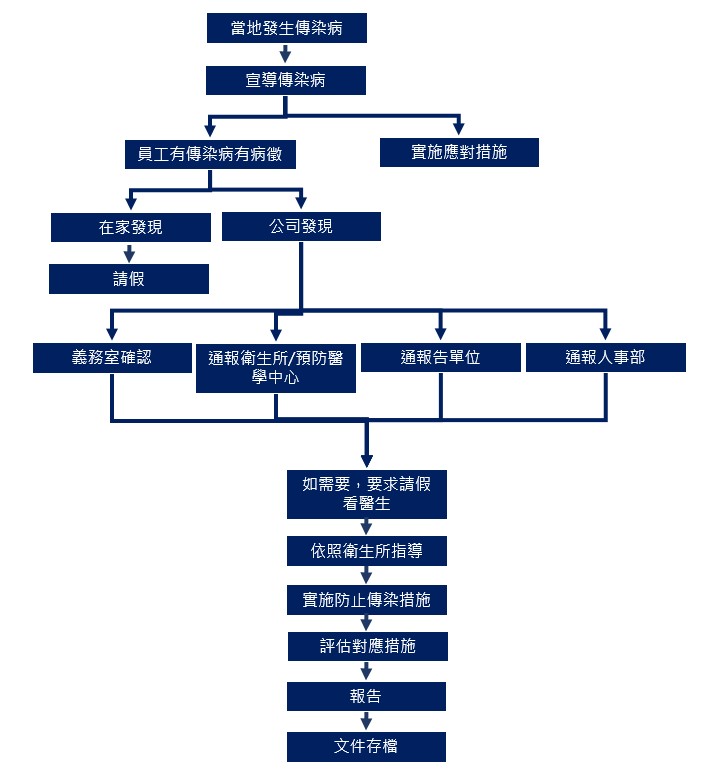

傳染病事故調查流程

台灣員工工傷統計

| 項目 | 2022 | 2023 | 2024 |

|---|---|---|---|

| 工傷事故件數 | 0 | 0 | 0 |

| 重大傷害 | 0 | 0 | 0 |

| 一般傷害 | 0 | 0 | 0 |

| 因公死亡人數 | 0 | 0 | 0 |

| 因公死亡比例 | 0 | 0 | 0 |

| 可紀錄的職業傷害件數 | 0 | 0 | 0 |

| 可紀錄的職業傷害比例 | 0 | 0 | 0 |

| 傷害率(IR) | 0 | 0 | 0 |

| 誤工率(LDR) | 0 | 0 | 0 |

| 失能傷害頻率(FR) | 0 | 0 | 0 |

| 失能傷害嚴重率(SR) | 0 | 0 | 0 |

(註)越南重大工傷定義是有造成傷殘度的工傷事件。

(註)台灣總工作時數72,690.5小時,為實際出勤時數(包含加班時數)合計。

(註)傷害率(IR)=(工傷事故件數合計÷總工作時數)×200,000

(註)誤工率(LDR)=(誤工天數÷總工作時數)×200,000,誤工天數不包括受傷當日及恢復工作當日。

(註)可紀錄的職業傷害比例:可紀錄的職業傷害件數(含輕傷、重傷、死亡人數)×1,000,000÷工作時數。

越南員工工傷統計

| 項目 | 2022 | 2023 | 2024 |

|---|---|---|---|

| 工傷事故件數 | 9 | 7 | 7 |

| 重大傷害 | 0.0690 | 0.118 | 0.084 |

| 一般傷害 | 0.0863 | 0.047 | 0.033 |

| 因公死亡人數 | 0 | 0 | 0 |

| 因公死亡比例 | 0 | 0 | 0 |

| 可紀錄的職業傷害件數 | 9 | 7 | 7 |

| 可紀錄的職業傷害比例 | 0.776 | 0.827 | 0.587 |

| 傷害率(IR) | 0.155 | 0.165 | 0.117 |

| 誤工率(LDR) | 3.43 | 5.30 | 2.67 |

| 失能傷害頻率(FR) | 0.35 | 0.59 | 0.42 |

| 失能傷害嚴重率(SR) | 16.82 | 27.30 | 13.91 |

(註)越南重大工傷定義是有造成傷殘度的工傷事件。

(註)越南總工作時數11,933,627小時,為實際出勤時數(包含加班時數)合計。

(註)傷害率(IR)=(工傷事故件數合計÷總工作時數)×200,000

(註)誤工率(LDR)=(誤工天數÷總工作時數)×200,000,誤工天數不包括受傷當日及恢復工作當日。

(註)可紀錄的職業傷害比例:可紀錄的職業傷害件數(含輕傷、重傷、死亡人數)×1,000,000÷工作時數。

供應商員工工傷統計

| 項目 | 2022 | 2023 | 2024 |

|---|---|---|---|

| 工傷事故件數 | 0 | 1 | 0 |

| 重大傷害 | 0 | 0 | 0 |

| 一般傷害 | 0 | 1 | 0 |

| 因公死亡人數 | 0 | 0 | 0 |

| 因公死亡比例 | 0 | 0 | 0 |

| 可紀錄的職業傷害件數 | 0 | 1 | 0 |

| 可紀錄的職業傷害比例 | 0 | 10.320 | 0 |

| 傷害率(IR) | 0 | 2.064 | 0 |

| 誤工率(LDR) | 0 | 4.128 | 0 |

| 失能傷害頻率(FR) | 0 | 0 | 0 |

| 失能傷害嚴重率(SR) | 0 | 30.960 | 0 |

(註)越南承攬商總工作時數 = 平均每天160輛車進入 x 公司待2小時 x 283工作日 = 90,560小時,為統計出勤時數(包含加班時數)合計。

(註)因公死亡比例=因公死亡人數÷總工作時數×200,000

(註)傷害率(IR)、誤工率(LDR)、因公死亡比率為每年50個星期,每星期40個工時計算每100名僱員的比例。

(註)失能傷害頻率(FR)=(全年失能傷害人次數÷總工作時數)×1,000,000

(註)失能傷害頻率等同於GRI定義可記錄之職業傷害率。

(註)失能傷害嚴重率(SR)=(全年失能總損失天數÷總工作時數)×1,000,000

員工工傷事件說明

| 傷害程度 | 事件說明 | 改善對策 |

|---|---|---|

| 重大 | 2024年2月29日沖床部門員工進行彎管作業,因零件較重,彎管結束時須手扶零件,過程中員工不專心,將手放在氣缸和零件之間因而被夾傷。 | 分享工傷案例,要求員工依照步驟操作機器,不可分心。 幹部巡查時發現員工有不專心的行為時要立刻指正,嚴重時提出懲處。 |

| 重大 | 2024年3月18日焊接部門員工在合檢具檢查零件時使用鐵錘敲打,過程中未遵守規定戴護目鏡,導致異物噴到左眼造成工傷。 | 建立鐵錘表面檢查標準,規定每班生產前皆要進行檢查。 要求員工依規定使用勞動保護用具,不遵守者提出懲處。 |

| 重大 | 2024年3月28日四名塗裝部門員工合作將一塊長2.2米寬1.2米的玻璃搬到倉庫二樓,過程中玻璃突然破碎,下方的兩名員工因捲起袖子,左臂手腕被玻璃割傷。 | 宣導並要求員工遵守安全規定,工作中不可捲袖子,要依規定使用勞動保護用品。 幹部巡查時發現違反安全規定者要提出懲處。 |

| 重大 | 2024年8月10日四廠倉庫部門員工發現二樓的貨梯內門卡住便自行排除,附近整理容器的員工看到過來關心,貨梯卡住排除後,突然掉落到一樓, 貨梯內的員工一同掉到一樓但沒受傷,門口的員工因受到驚嚇跌落貨梯頂部,造成手臂骨折。 | 增加感應器,內門要關上貨梯才能運作。 改善貨梯拉門軌道,確保拉門不會變形。 禁止其他部門交貨人員操作貨梯,只能由倉庫受訓過的人員操作。 |

| 一般 | 2024年10月14日一廠加工部門員工操作鑽孔機時,發現從鑽頭到零件的距離太高,導致加工時間長,為了減少生產工時便擅自調整行程高度,不慎被夾傷手指。 | 重新教育員工,調整機台要通知設管或主管。 規定設備若有部件拆除維修,須有標示讓他人知曉。 |

| 一般 | 2024年10月17日沖床部門組長,用PE膜包覆生產剩餘收回的鋼卷,因卷料鐵板層之間有間隙,作業時員工手指伸入被鐵板反彈夾到受傷。 | 生管下製令時,讓8mm/6mm的鋼卷生產完不需回收。 回收剩餘卷料時,使用工具固定,確保不會彈開。 |

火災事件說明

| 事件說明 | 改善對策 |

|---|---|

| 2024年10月16日沖六課兩名員工給1200噸沖床加裝電燈,過程中使用乙炔切割花紋鋼板產生的火星掉落到沖床下面機坑,機坑裡有儲放塑膠物品引發火災,無人員受傷,1200噸沖床正常運作,財產損失是燒掉的塑膠物品,價值 1,400,000越盾。 | 清查所有機台的機坑,不可儲放易燃物品。 使用乙炔施工時,事前要清理工作地點四周,不可有易燃物,且施工時機坑裡要有人警戒。 |

騎車安全上課

2024年4月24日由Honda行車安全中心協助進行騎車安全上課, 運用最新的模擬設備, 教師騎在模型機車上,大螢幕顯示的是騎車時看到的影像, 隨著場景切換說明各種注意事項, 甚具臨場感, 共有150人參加本次上課。